细分技术基础上,引入指令平滑,降低了各速度段的振动,针对两相步进电机的共振点,引入谐波技术,极大的降低了步进电机的共振,使得步进电机的运行噪声水平极大的降低。步进电机的工作方式通常为整步、半步和细分驱动。整步和半步驱动通常用于早期的电压驱动模式,由于振动极大,目前已经很少使用。主流的控制方式为细分驱动。下图以锐特机电的步进驱动器T60、ECR60为测试对象,结合电机的电流波形,解释降低步进电机振动的几种方法。

方法1和2:细分与平滑功能

测试条件如下:

- 驱动器:T60

- 电机:57A2EC

- 细分:4细分(800脉冲/转)

- 电流:3.2A(peak)

- 电压:24V

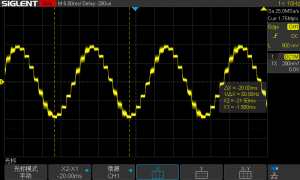

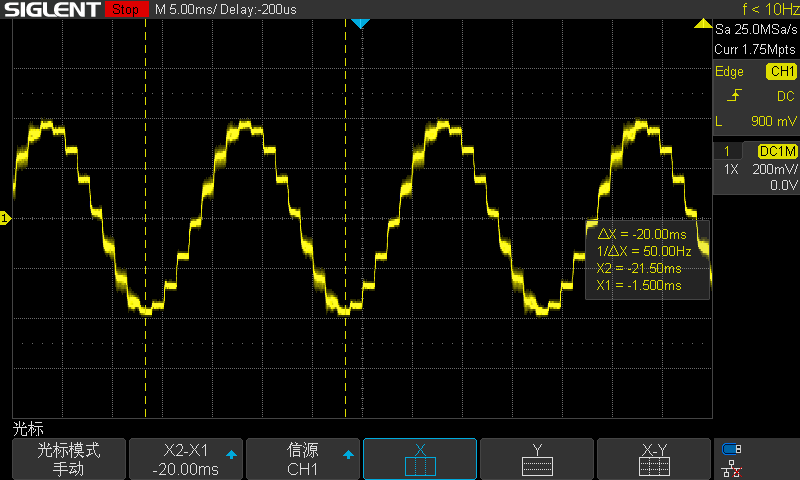

首先,我们把T60驱动器设置为开环工作模式,电机运行速度为60RPM时,来看看步进电机4细分时的电流波形,如下图:

上图可以看到驱动器每次响应一个脉冲时的电流响应。此时电机振动较大,能够听到较大的电机振动的声音。采用手机APP分贝测试仪,测试结果如下:

此时噪音较大,振动较大。

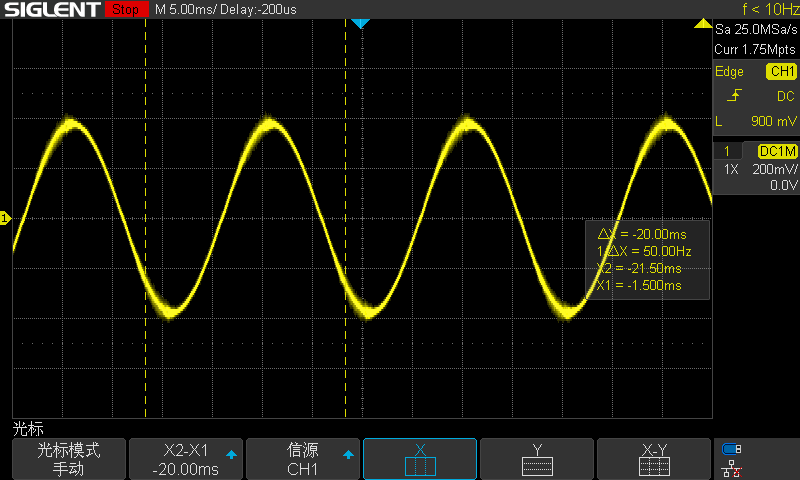

锐特机电的驱动器提供了一位拨码开关,用于开启指令平滑功能,将T60的第6个拨码开关设置为ON,此时的电流波形及噪音测试结果如下:

最明显的感觉就是,噪音明显下降,由56.5分贝下降为44.9分贝。这个方法是通过步进驱动器内部的MCU实现,通过指令平滑,以PWM控制周期为基准,将细分驱动的每一步分为均匀的N步,使得指令的细分达到最大。

此方法于直接加大驱动器的细分结果一样。而现实使用中,受限于控制器发送的脉冲指令频率限制,无法将细分设置过高,此方法可以在低细分时达到高细分的效果。后面测试了直接将细分设置为最大的40000脉冲/转,并取消指令平滑,通过示波器观察波形和噪音测试,和800脉冲/转并开启平滑功能,效果没有明显差别。

方法二:谐波抑制

上述细分加平滑功能后,电机的两相绕组波形为接近正弦和余弦波形,此时电机振动已经较小。那是否还能进一步降低电机的振动?锐特机电的ECR系列步进驱动器提供了一种进一步降低振动的方法:谐波技术。

两相步进电机包含三个固有的共振点,通常第1共振点为60RPM附近,振动分量为电流的4次谐波,第2共振点的速度范围为第1共振的1倍,振动分量为2次谐波,第3共振点的速度范围为第2共振点的1倍,振动通常为电流的偏置引起。共振的具体速度于电机的电流和转动惯量相关。通常通过经验来测试确定。

三个共振点的幅度越来越小,通常第3共振点可以通过驱动器自检时的偏置校准实现,经验表明只要将第1共振点消除,则其他共振点的振动也可以极大的消除。

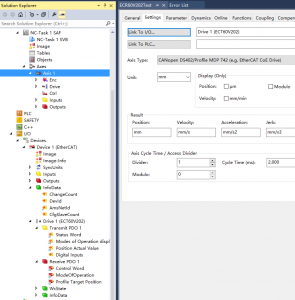

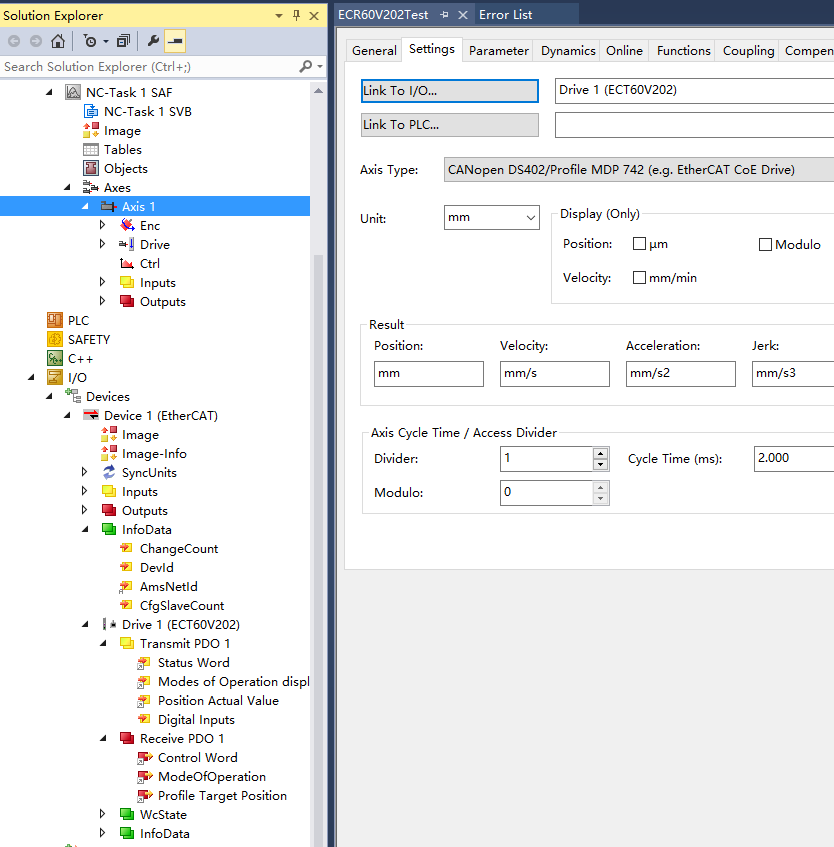

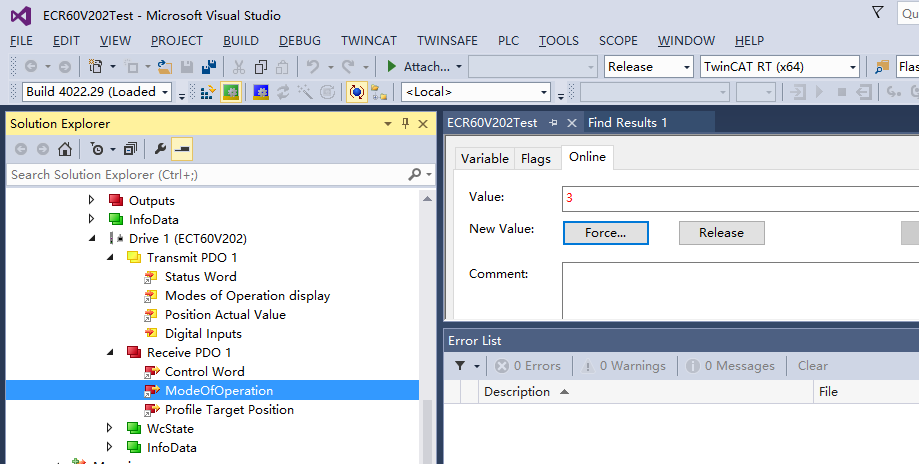

连接好ECR60和57A2电机,将电流设置为4A,通过TwinCAT3配置好电机轴,手动将0x6060-操作模式设置为PV模式。

ECR60默认细分为10000脉冲/转。通过COE-Online在0x60FF对象中写入第1共振点的转速频率10500,此时电机运行振动较大。噪音测试结果如下:

对比上一测试环节会发现,同样在60RPM,电流加大后,电机的振动加大。

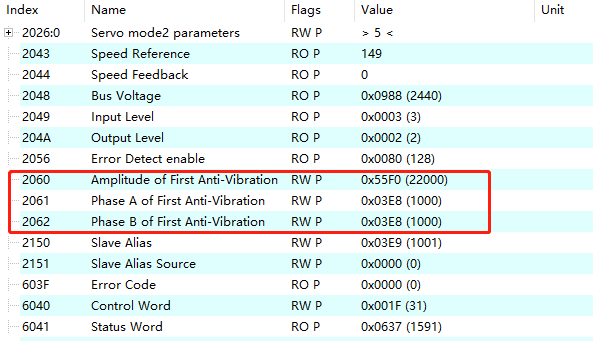

依据锐特提供57A2电机的振动设置指南,设置对应的谐波参数如下:

| 电流 | 最大共振点 | 幅值 | A相位 | B相位 |

| 5600 | 11500 | 15000 | 300 | 300 |

| 5000 | 10500 | 12000 | 100 | 100 |

| 4500 | 11000 | 12000 | 0 | 0 |

| 4000 | 10500 | 22000 | 1000 | 1000 |

| 3500 | 10300 | 30000 | 950 | 950 |

| 3000 | 10000 | 35000 | 900 | 900 |

| 2500 | 10000 | 37000 | 900 | 900 |

| 2000 | 10000 | 40000 | 900 | 900 |

参数设置后,电机的共振明显下降,噪音测试结果如下:

经过测试,体验到了锐特机电这一独特的谐波消除振动的技术,将步进电机的振动降低到了极致。相信在一些对噪音、振动敏感的应用场合,能够发挥较大的作用。